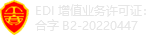

貼片電感封裝焊盤大小與抗沖擊能力有何關系?

2

2

拍明芯城

拍明芯城

貼片電感封裝焊盤大小與抗沖擊能力密切相關,焊盤設計直接影響電感在機械應力(如振動、沖擊)下的穩定性。以下為具體關系分析:

一、焊盤大小對抗沖擊能力的直接影響

焊盤過小:

機械強度不足:焊盤與電路板的附著力弱,電感在受到沖擊時容易因焊點應力集中而脫落。

熱應力失效:焊盤尺寸不足會導致電流密度過高,加速焊盤氧化,降低長期可靠性。

焊盤過大:

熱膨脹不匹配:焊盤與電感本體或電路板的熱膨脹系數差異可能引發焊盤開裂,尤其是在高溫或溫度循環環境下。

空間浪費與應力集中:過大的焊盤可能導致局部應力集中,降低整體抗沖擊能力。

二、焊盤設計的優化策略

尺寸匹配:

焊盤長度應比電感引腳長 0.2mm~0.5mm,寬度應比引腳寬 0.1mm~0.3mm,以確保足夠的機械支撐。

焊盤邊緣與電感本體邊緣的距離應不小于 0.1mm,避免因電感本體應力直接傳遞至焊盤。

形狀優化:

采用淚滴形焊盤或橢圓形焊盤,可增強焊盤與走線的連接強度,分散應力。

焊盤與走線連接處應設計為圓弧過渡,避免直角導致的應力集中。

材料與工藝:

選擇與電感本體熱膨脹系數匹配的焊盤材料(如銅基板),減少熱應力。

采用阻焊層覆蓋焊盤邊緣,防止焊錫溢出導致的機械脆弱點。

三、實際應用中的注意事項

環境適應性:

在高振動或沖擊環境下(如汽車電子、工業控制),需通過有限元分析(FEA)驗證焊盤設計的抗沖擊能力。

焊盤表面可增加鎳金鍍層或有機保焊膜(OSP),提高抗腐蝕性和機械強度。

測試驗證:

通過機械沖擊測試(如MIL-STD-883H Method 2002.7)驗證焊盤設計的可靠性。

結合熱循環測試(如-40℃~125℃,1000次循環)評估焊盤在熱應力下的長期穩定性。

四、典型案例

案例1:某汽車電子模塊中,0603封裝電感因焊盤尺寸過小(僅比引腳寬0.05mm),在振動測試中出現50%的脫落率。優化焊盤尺寸后,可靠性提升至99%以上。

案例2:工業控制板中,1206封裝電感采用淚滴形焊盤設計,成功通過IEC 60068-2-27標準的沖擊測試(50g,11ms半正弦波)。

五、總結

焊盤大小是貼片電感抗沖擊能力的核心設計參數。通過尺寸匹配、形狀優化和材料選擇,可顯著提升電感在機械應力下的穩定性。設計時需結合應用場景的具體要求,通過仿真與測試驗證設計的可靠性。

責任編輯:Pan

【免責聲明】

1、本文內容、數據、圖表等來源于網絡引用或其他公開資料,版權歸屬原作者、原發表出處。若版權所有方對本文的引用持有異議,請聯系拍明芯城(marketing@iczoom.com),本方將及時處理。

2、本文的引用僅供讀者交流學習使用,不涉及商業目的。

3、本文內容僅代表作者觀點,拍明芯城不對內容的準確性、可靠性或完整性提供明示或暗示的保證。讀者閱讀本文后做出的決定或行為,是基于自主意愿和獨立判斷做出的,請讀者明確相關結果。

4、如需轉載本方擁有版權的文章,請聯系拍明芯城(marketing@iczoom.com)注明“轉載原因”。未經允許私自轉載拍明芯城將保留追究其法律責任的權利。

拍明芯城擁有對此聲明的最終解釋權。

產品分類

產品分類

2012- 2022 拍明芯城ICZOOM.com 版權所有 客服熱線:400-693-8369 (9:00-18:00)

2012- 2022 拍明芯城ICZOOM.com 版權所有 客服熱線:400-693-8369 (9:00-18:00)