基于機器視覺的SMT全自動錫膏印刷技術設計方案

1

1

拍明芯城

拍明芯城

基于機器視覺的SMT全自動錫膏印刷技術設計方案

在現代電子制造過程中,表面貼裝技術(SMT)已成為電子產品生產中的重要技術之一。錫膏印刷作為SMT工藝中最關鍵的步驟之一,其精確性直接影響到后續的貼裝質量與整體的生產效率。傳統的手動或半自動錫膏印刷已無法滿足高速、高精度生產要求,因此,基于機器視覺的全自動錫膏印刷技術成為了行業發展的趨勢。本設計方案旨在為基于機器視覺的全自動錫膏印刷技術提供詳細的方案設計,并優選相關元器件,闡述其作用、選擇理由和功能,以確保印刷過程的高效與精度。

1. 設計目標與需求分析

全自動錫膏印刷技術的設計目標是實現:

高精度:確保錫膏涂層的均勻性與精準度,避免過多或過少的錫膏印刷,影響貼裝質量。

高效率:縮短每一輪生產周期,提高生產線的工作效率。

自動化:實現自動化操作,減少人為錯誤和操作失誤,提高生產的穩定性。

實時監控:采用機器視覺系統進行實時監控,確保每個印刷環節的合規性和質量。

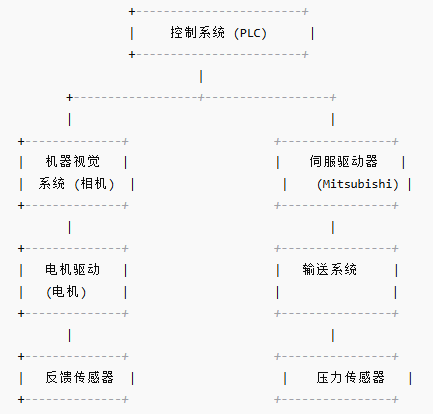

2. 系統構成與工作原理

基于機器視覺的全自動錫膏印刷系統包括幾個主要模塊:

錫膏印刷機:主要負責將錫膏均勻地印刷到PCB板上。

機器視覺系統:通過攝像頭和圖像處理算法監控印刷過程中的錫膏厚度、分布情況等關鍵參數。

控制系統:負責協調錫膏印刷機、視覺系統和其他輔助設備的工作。

輸送系統:將PCB板送入錫膏印刷機,并在印刷完成后輸送到下一工序。

反饋系統:通過視覺反饋調整錫膏印刷機的工作參數,如壓力、速度等。

工作原理簡述如下:

機器視覺系統通過高清攝像頭拍攝錫膏印刷過程中的圖像數據,利用圖像處理算法識別印刷精度和錫膏的分布情況。

視覺系統將圖像數據傳遞給控制系統,根據反饋信號調整錫膏印刷機的參數,確保每個點的錫膏量和分布符合標準要求。

系統實時監控過程中的任何異常,自動調整或報警,避免生產缺陷。

3. 關鍵元器件與優選型號

在本設計方案中,選擇高性能的元器件至關重要,它們將決定系統的穩定性和精度。以下是一些關鍵元器件的優選型號、作用和選擇理由。

3.1 機器視覺系統:相機與圖像處理模塊

相機型號:Basler acA1300-60gm

作用:該相機用于捕捉PCB板上的圖像,提供高分辨率和高速采集能力,確保機器視覺系統能實時監控錫膏印刷的精度。

選擇理由:Basler相機具有出色的圖像質量和靈敏度,支持GigE接口,具有較強的圖像處理能力,適用于高速生產環境。

功能:高速圖像采集與傳輸,適應不同光線條件下的穩定性,支持與其他系統模塊的實時通信。

圖像處理模塊:NVIDIA Jetson Xavier NX

作用:用于實時處理來自相機的圖像數據,執行圖像識別、圖像分析和反饋控制。

選擇理由:Jetson Xavier NX具有強大的圖像處理能力和AI加速功能,適合高速圖像處理與深度學習應用,能提高系統的響應速度和精度。

功能:實時圖像分析,算法加速,AI模型推理,圖像識別與反饋控制。

3.2 印刷機控制系統:PLC與伺服驅動

PLC型號:Siemens S7-1200

作用:控制系統的核心,負責整個印刷機的自動化控制,包括送料、印刷、回收等動作。

選擇理由:Siemens S7-1200系列PLC在工業自動化領域具有廣泛的應用,其模塊化設計、易于編程和強大的通信能力,使其非常適用于高速、高精度的控制任務。

功能:高效的過程控制與調節,支持多種通訊協議,靈活的擴展功能。

伺服驅動器型號:Mitsubishi MR-J5

作用:驅動印刷機的伺服電機,精確控制印刷速度和壓力。

選擇理由:Mitsubishi的MR-J5伺服驅動器具有較高的控制精度和響應速度,能夠在高速運轉中保持穩定性。

功能:精確控制電機轉速和扭矩,確保印刷過程中的精度與一致性。

3.3 輸送系統:電機與傳感器

電機型號:SANYO DENKI 103H5407-1050

作用:驅動PCB板的輸送裝置,確保PCB板的精確輸送。

選擇理由:SANYO DENKI電機以其高效、低噪音、長壽命和穩定性聞名,適合用于SMT生產線中的輸送系統。

功能:高效穩定地驅動輸送帶,確保PCB板精確到位。

傳感器型號:Omron E3Z-D81

作用:檢測PCB板的位置,確保送料準確。

選擇理由:Omron的E3Z系列傳感器精度高,響應速度快,能夠準確檢測物體位置,適用于高速精密的自動化生產環境。

功能:精確位置檢測,防止誤操作和位置偏移。

3.4 反饋與調整系統:壓力傳感器與加熱系統

壓力傳感器型號:Honeywell FSS-SMT

作用:監控印刷過程中錫膏施加的壓力,確保錫膏的印刷厚度符合標準。

選擇理由:Honeywell壓力傳感器具有較高的精度和穩定性,能在高速、變化多的生產環境中保持一致性。

功能:實時監控壓力,反饋至控制系統,調整印刷機的工作狀態。

加熱系統:Thermolyne 1300°C 高溫爐

作用:對印刷后的錫膏進行烘焙,確保其與PCB板的焊接效果。

選擇理由:Thermolyne爐具有精確的溫度控制功能,能夠穩定提供適宜的加熱溫度,保證錫膏的質量。

功能:穩定的溫度控制與均勻加熱,確保錫膏的最佳焊接效果。

4. 電路框圖

基于上述元器件的選擇,電路框圖如下所示:

5. 設備維護與故障診斷

在基于機器視覺的SMT全自動錫膏印刷技術設計中,設備的維護與故障診斷至關重要。為了確保生產線的持續高效運行,必須設計出便捷的維護流程和高效的故障診斷機制。以下是針對設備維護和故障診斷的詳細設計方案。

5.1 設備自診斷與預警功能

設備的自診斷功能可以在生產過程中自動監測各個關鍵部件的狀態,并在出現異常時通過報警系統向操作員發出預警。這些關鍵部件包括機器視覺系統、噴錫頭、電動驅動系統和傳感器等。通過實時監測這些部件的工作狀態,可以及時發現潛在的故障隱患,并避免其對生產線造成較大的影響。

例如,機器視覺系統中的相機如果出現圖像質量下降或傳感器故障,系統可以通過自診斷功能識別這一問題,并發出故障警報。在此基礎上,可以提供詳細的故障信息,幫助操作員迅速定位問題,減少維修時間。

5.2 遠程監控與遠程維護

現代工業系統越來越依賴于遠程監控與維護技術。通過互聯網,設備制造商或技術支持團隊可以對設備進行遠程診斷和故障排查,進一步提高設備維護的響應速度。通過安裝專門的監控軟件,操作員和維護人員可以在任何時間、任何地點查看設備的運行狀態和實時數據。

設備的遠程維護還可以包括遠程軟件升級、配置調整等操作,確保設備始終保持最新的功能和最佳的運行狀態。例如,機器視覺系統的軟件可以定期進行版本更新,提升識別精度,或根據新的錫膏印刷工藝調整相關參數。

5.3 定期維護與保養

定期維護和保養是保證全自動錫膏印刷設備長期穩定運行的基礎。設備的保養計劃應包括定期的清潔、潤滑、校準和更換易損件等。為了保證維護的效率,設備設計時需要考慮到組件的易拆卸性和易操作性。視覺傳感器、伺服電機、軸承等關鍵部件應當設計為模塊化結構,使得操作員可以迅速拆卸和更換損壞的部件,減少停機時間。

定期清理機器視覺系統中的鏡頭、傳感器以及噴錫頭的堵塞,也能有效保證設備的工作精度和印刷質量。此外,應定期對控制系統進行檢查和校準,確保其正常運行,避免因控制系統故障導致生產中斷。

5.4 故障日志與追蹤系統

設計故障日志和追蹤系統,可以幫助記錄每一次的設備故障和維修過程。這一系統能夠自動記錄故障發生的時間、故障類型、維修人員、維修措施及恢復情況等信息。通過分析歷史故障數據,可以識別出故障的常見模式或潛在的長期問題,從而制定更加科學的預防措施。

故障日志系統不僅有助于操作員和維修人員進行快速排查,還能為設備改進和設計優化提供有價值的反饋。比如,如果某一類型的故障頻繁發生,可能意味著設備設計上存在改進空間,制造商可以在下一代產品中進行針對性的優化。

5.5 備件管理與供應鏈

為了確保設備能夠隨時得到快速修復,備件管理和供應鏈體系的建設同樣不可忽視。設計時應考慮到常見故障部件的備件儲備和供應鏈管理。設備商應與供應商建立長期穩定的合作關系,確保關鍵部件在短時間內能夠及時補充。

同時,還可以利用物聯網技術實現智能備件管理,實時監控備件的庫存情況,并預測未來可能需要的備件。通過集成的智能庫存系統,能夠提前進行備件采購和庫存管理,避免生產中因缺少備件而導致的停產。

通過以上的維護與故障診斷設計,可以確保設備的穩定運行,減少生產過程中因故障導致的停機時間,提高生產效率與設備的整體可靠性。

6. 系統集成與優化

系統集成是確保基于機器視覺的全自動錫膏印刷技術能夠穩定高效運行的關鍵環節。為了實現這一目標,必須在硬件、軟件以及外圍設備之間建立良好的協同關系。下面列出幾個重要的集成步驟與優化方向。

6.1 硬件集成

硬件集成是整個自動化系統設計的基礎,除了選擇合適的傳感器、伺服驅動、電機和視覺系統外,硬件之間的接口和通訊協議也非常重要。例如,選擇支持EtherCAT或PROFINET等實時工業協議的設備,可以確保系統各模塊之間的快速響應和穩定協作。此外,還要確保所有硬件元器件的供電、接地以及散熱設計合理,以避免工作時的故障和不穩定。

6.2 軟件與算法優化

為了能夠在高速生產過程中對錫膏印刷進行精確控制,軟件的實時性與處理能力顯得尤為重要。圖像處理算法需要具備高效的濾波、邊緣檢測、特征提取等能力,能夠在快速移動的PCB上實時識別出錫膏的分布情況并作出調整。深度學習算法可以進一步提升錫膏分布的精準度和自適應能力,尤其在面對復雜或微小的PCB設計時,機器視覺能夠更加精確地識別出錫膏層的厚度和分布。

此外,控制系統的調度算法也必須保證不同模塊的協同工作,避免因響應時間過長導致生產線停滯。

6.3 優化生產效率

在SMT生產線中,提升效率不僅意味著加快操作速度,還需要優化整體流程的穩定性。為了提高錫膏印刷機的產能,可以采用雙工位設計,增加設備的并行工作能力。這樣,在一個工作站完成印刷的同時,另一個工作站可以進行下一塊PCB的裝載與對位,從而縮短每一輪生產周期。

同時,可以通過實時數據采集和分析,了解生產過程中可能存在的瓶頸,并根據反饋調整設備工作模式,如加速自動對位系統的反應速度,調整印刷速度等,確保每一環節都盡可能高效。

7. 安全性設計

全自動化系統的安全性設計至關重要,尤其是在高精度設備和高速生產環境下,任何小的失誤都可能導致嚴重的生產事故或質量問題。因此,在設計過程中,必須綜合考慮多方面的安全性措施。

7.1 設備保護

為了避免因操作錯誤或設備故障造成的事故,自動化設備應具備過載保護、短路保護和電氣故障自動診斷功能。伺服驅動器、電機等高功率元器件需要配備適當的散熱裝置,防止過熱導致設備損壞。此外,視覺系統的攝像頭需要具備防塵和防水設計,避免在生產環境中因環境污染而影響圖像采集質量。

7.2 操作員安全

雖然系統是全自動化的,但操作員仍然需要在設備維護、故障排查以及調整過程中進行干預。因此,必須確保設備設計符合人機工程學,操作界面簡單直觀。此外,安全防護罩和緊急停止按鈕應布置在關鍵位置,確保操作員可以隨時中止設備操作,避免意外事故的發生。

7.3 防護系統

針對可能的電氣故障、過載、短路等問題,應在系統設計中加入過電流保護、防電磁干擾設計以及必要的接地保護。對于機器視覺系統,還應考慮環境光的變化,使用可調節的光源系統,確保在不同光照條件下系統依舊能夠正常工作。

8. 生產環境適應性

生產環境的適應性是確保系統在不同工廠環境下都能夠穩定運行的關鍵因素。SMT生產線的工作環境通常存在溫度、濕度、灰塵等因素的影響,這些都可能對設備的工作性能產生影響。因此,設計時需要考慮以下幾個方面:

8.1 環境溫濕度控制

在設計過程中,需特別注意對環境溫度和濕度的控制。錫膏印刷過程對溫濕度的變化較為敏感,過高或過低的溫度都會影響錫膏的流動性和穩定性。可以使用環境控制系統來保持車間內的溫濕度處于一個理想的范圍,避免溫濕度變化對生產造成干擾。

8.2 防塵設計

在SMT車間,塵土的積聚會對機器視覺系統、傳感器、印刷機等關鍵設備造成不良影響,降低其準確性和壽命。因此,設計時應加強設備的密封性,使用高效的空氣過濾系統,確保車間內的清潔度滿足生產要求。

8.3 電磁兼容性

在現代SMT生產環境中,各種設備和系統的電磁干擾可能影響機器視覺系統及其他精密設備的正常工作。為了確保系統的穩定性,設計時應遵循電磁兼容性(EMC)要求,對敏感設備進行有效的電磁屏蔽,并使用高質量的信號線和接口,避免信號干擾。

9. 未來升級與發展方向

隨著電子產品的不斷更新與發展,SMT全自動錫膏印刷技術也需要不斷創新和升級。以下是幾個可能的未來發展方向:

9.1 AI輔助優化

隨著人工智能技術的不斷發展,機器視覺系統可以通過深度學習算法實現更高效的圖像識別與分析。未來的錫膏印刷系統可能會結合AI對圖像進行實時學習和優化,自動調整印刷參數,以適應不同類型的PCB設計和錫膏特性。

9.2 多功能集成

為了提升生產線的整體效率,未來的錫膏印刷系統可能不僅僅局限于錫膏印刷,還能集成其他功能,如自動貼片、自動測試等,形成一體化的生產系統。通過智能化調度和管理,進一步提高生產線的自動化水平。

9.3 可持續性設計

隨著環保要求的提高,未來的錫膏印刷技術將更加注重可持續性。采用低能耗、低污染的設計理念,以及綠色環保材料,減少生產過程中的資源浪費和環境污染,將成為未來發展的重點方向。

10. 設備與生產線的集成

在全自動錫膏印刷技術設計中,設備不僅需要獨立運行,還必須與整個SMT生產線進行無縫集成,以實現最佳的生產效率與效果。為了達到這一目標,設計時需考慮到以下幾個方面。

10.1 生產線的自動化與智能化

全自動錫膏印刷系統需要與生產線中的其他設備(如貼片機、回流焊機等)緊密配合。設計時應考慮到如何實現信息的無縫傳輸,保證每一塊PCB在經過印刷后能順利進入下一工序。同時,信息的傳遞需要具備高度的實時性和精確性。例如,可以通過工業總線(如Modbus、EtherCAT等)與其他設備進行實時通信,確保各個設備的工作協同,避免出現生產瓶頸。

10.2 生產數據集成與分析

為了進一步提升生產效率,可以在全自動錫膏印刷系統中集成數據采集系統,通過對生產數據的實時監控與分析,優化生產流程。例如,可以實時監測每一塊PCB的錫膏印刷質量,生成數據報告,分析不同批次或不同操作員之間的差異。通過數據驅動的決策,可以在生產過程中動態調整工藝參數,從而提高生產過程的精度和穩定性。

10.3 生產線柔性設計

生產線的柔性設計是現代制造業的一個重要趨勢。隨著市場對小批量、多品種產品的需求增加,生產線需要具備更高的靈活性。在錫膏印刷機的設計中,應支持快速切換不同型號和規格的PCB,避免因為產品種類繁多而導致生產線停滯。例如,通過自動調節印刷頭的高度、錫膏的量和噴嘴形狀等參數,可以快速適應不同PCB的需求,保證生產線的持續高效運行。

10.4 質量追溯與控制

質量追溯系統是現代制造業的一個重要組成部分。通過在全自動錫膏印刷設備中集成質量控制系統,可以實現從錫膏印刷到最終成品的全程質量追蹤。每一塊PCB的生產數據,包括錫膏量、印刷精度、生產時間等,都能被記錄下來,并與生產線的其他設備信息進行關聯。這樣一來,當發生質量問題時,能夠追溯到具體的生產環節和操作人員,有效提高質量管理水平。

11. 未來發展方向與技術革新

隨著科技的發展和市場需求的變化,SMT全自動錫膏印刷技術也需要不斷創新和進步。以下是幾個可能的發展方向:

11.1 機器視覺與AI深度結合

未來,機器視覺將與AI技術更加深度融合,利用深度學習算法,機器視覺系統將能夠更準確地識別錫膏的微小差異和異常情況,并做出相應調整。AI還可以通過分析海量的生產數據,預測未來可能出現的問題,并優化印刷參數,提高整體印刷質量。

11.2 更加智能的生產調度系統

隨著物聯網和云計算技術的不斷發展,未來的SMT全自動錫膏印刷系統將能夠與其他生產設備共享信息,實現智能生產調度。系統將根據實時數據自動調整生產節奏,優化產線的工作效率,最大化地減少浪費和延遲。

11.3 綠色環保設計

隨著環保要求的不斷提高,未來的錫膏印刷設備將在能源消耗、廢料處理、環境污染控制等方面進行更多優化。使用低能耗的驅動系統、無污染的材料以及可回收的組件將成為未來設備設計的重要趨勢。

通過上述技術的不斷創新和應用,基于機器視覺的SMT全自動錫膏印刷技術將在未來的電子制造業中發揮更大的作用,提升生產效率、降低成本,并滿足更高的產品質量要求。

12. 結語

基于機器視覺的SMT全自動錫膏印刷技術在現代電子制造中具有重要的意義。通過合理選擇高性能的元器件、優化系統集成與設計、加強安全性與環境適應性,我們可以實現高精度、高效率的全自動錫膏印刷過程。隨著技術的不斷發展,未來的自動化生產系統將更加智能化、高效化和可持續,為電子制造行業帶來更多的創新與突破。

責任編輯:David

【免責聲明】

1、本文內容、數據、圖表等來源于網絡引用或其他公開資料,版權歸屬原作者、原發表出處。若版權所有方對本文的引用持有異議,請聯系拍明芯城(marketing@iczoom.com),本方將及時處理。

2、本文的引用僅供讀者交流學習使用,不涉及商業目的。

3、本文內容僅代表作者觀點,拍明芯城不對內容的準確性、可靠性或完整性提供明示或暗示的保證。讀者閱讀本文后做出的決定或行為,是基于自主意愿和獨立判斷做出的,請讀者明確相關結果。

4、如需轉載本方擁有版權的文章,請聯系拍明芯城(marketing@iczoom.com)注明“轉載原因”。未經允許私自轉載拍明芯城將保留追究其法律責任的權利。

拍明芯城擁有對此聲明的最終解釋權。

產品分類

產品分類

2012- 2022 拍明芯城ICZOOM.com 版權所有 客服熱線:400-693-8369 (9:00-18:00)

2012- 2022 拍明芯城ICZOOM.com 版權所有 客服熱線:400-693-8369 (9:00-18:00)